Bajo el capó de cada automóvil late un sistema mecánico fascinante que transforma combustible en movimiento mediante un proceso ingeniado hace más de un siglo. Comprender cómo operan internamente estos propulsores no solo satisface la curiosidad de cualquier entusiasta, sino que también permite apreciar la complejidad y precisión de la ingeniería que hace posible nuestro transporte cotidiano. Desde los cilindros donde ocurren las explosiones controladas hasta las válvulas que regulan el flujo de gases, cada componente cumple una función específica en esta extraordinaria cadena de transformación energética.

Principios fundamentales de la combustión interna

El motor de combustión interna representa una de las invenciones más revolucionarias de la era moderna. Su funcionamiento se basa en un concepto elegante: aprovechar la expansión de gases producida por la combustión de una mezcla de aire y combustible dentro de espacios cerrados. Esta expansión genera una fuerza que se convierte en movimiento rotativo, el cual finalmente impulsa las ruedas del vehículo. La clave reside en controlar con precisión cuándo y cómo ocurre esta explosión, asegurando que la energía liberada se aproveche de manera eficiente.

El ciclo de cuatro tiempos que impulsa tu vehículo

La mayoría de los motores modernos operan mediante un ciclo de cuatro tiempos, también conocido como ciclo Otto en honor a su inventor. Este proceso se divide en cuatro fases claramente diferenciadas que se repiten constantemente. Durante el primer tiempo, llamado admisión, el pistón desciende mientras la válvula de entrada se abre, permitiendo que una mezcla de aire y combustible llene el cilindro. En el segundo tiempo o compresión, ambas válvulas permanecen cerradas mientras el pistón asciende, comprimiendo la mezcla y elevando su temperatura. El tercer tiempo corresponde a la combustión o expansión, donde una chispa enciende la mezcla comprimida generando una explosión controlada que empuja el pistón hacia abajo con gran fuerza. Finalmente, en el cuarto tiempo conocido como escape, el pistón vuelve a subir expulsando los gases quemados a través de la válvula de salida que se ha abierto. Este ciclo se repite miles de veces por minuto en cada cilindro, generando el movimiento continuo necesario para propulsar el automóvil.

La transformación de energía química en movimiento mecánico

El proceso de conversión energética en un motor representa una cadena de transformaciones sucesivas. Inicialmente, la energía química almacenada en los enlaces moleculares del combustible se libera mediante la reacción de combustión con el oxígeno del aire. Esta reacción exotérmica produce calor que incrementa drásticamente la temperatura y presión de los gases dentro del cilindro. La presión resultante ejerce fuerza sobre la superficie del pistón, transformando la energía térmica en energía mecánica lineal. A su vez, el movimiento alternativo del pistón se convierte en rotación mediante el sistema de biela y cigüeñal, produciendo finalmente el movimiento circular que se transmite a través de la transmisión hasta las ruedas. Aunque este proceso puede parecer simple en concepto, su eficiencia depende de innumerables factores como la relación de compresión, el momento de ignición, la calidad de la mezcla y la temperatura de operación.

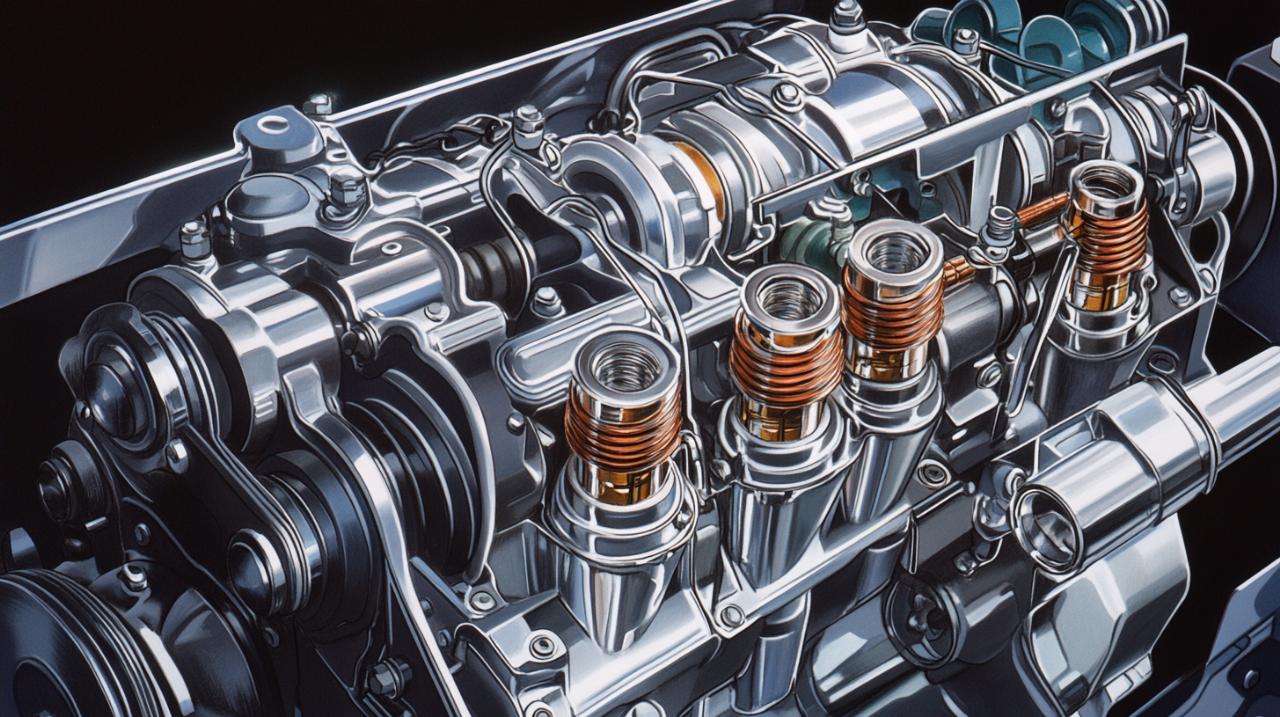

Anatomía completa de un cilindro: el corazón del propulsor

El cilindro constituye la unidad básica donde ocurre toda la magia de la combustión. Se trata de una cavidad cilíndrica perfectamente pulida donde el pistón se desliza hacia arriba y hacia abajo con precisión milimétrica. Las paredes internas del cilindro deben soportar temperaturas extremas y presiones que pueden superar las cien atmósferas durante la combustión, razón por la cual se fabrican con aleaciones especiales tratadas térmicamente. Cada motor contiene múltiples cilindros que trabajan de forma coordinada pero desfasada, asegurando que siempre haya al menos uno en fase de expansión para mantener el movimiento continuo. La configuración puede variar desde motores de cuatro cilindros en línea hasta complejos diseños en V o incluso disposiciones horizontales opuestas.

Pistones, bielas y cigüeñal trabajando en perfecta sincronía

El pistón es un componente cilíndrico que se ajusta con precisión extrema dentro del cilindro, separando la cámara de combustión del cárter inferior. Fabricado generalmente en aleaciones de aluminio para combinar ligereza con resistencia al calor, el pistón incluye ranuras donde se alojan los aros o segmentos que sellan la cámara y controlan el aceite lubricante. Estos anillos resultan cruciales para evitar que los gases de combustión escapen hacia el cárter y que el aceite ascienda a la cámara donde se quemaría. La biela conecta el pistón con el cigüeñal mediante dos articulaciones que permiten el movimiento. En su extremo superior o pie de biela se une al pistón mediante un bulón, mientras que su extremo inferior o cabeza de biela abraza uno de los muñones del cigüeñal. El cigüeñal representa quizás el componente más ingenioso del sistema, transformando el movimiento rectilíneo alternativo de los pistones en rotación continua. Sus contrapesos equilibran las fuerzas generadas por los pistones en movimiento, minimizando vibraciones y asegurando un funcionamiento suave incluso a altas revoluciones.

La cámara de combustión y su papel en la generación de potencia

La cámara de combustión es el espacio formado entre la parte superior del pistón cuando alcanza su punto más alto y la culata que cierra el cilindro por arriba. Su diseño resulta fundamental para el rendimiento del motor, ya que determina la relación de compresión y afecta directamente a la eficiencia de la combustión. Una cámara bien diseñada promueve una mezcla homogénea del aire y combustible, favorece una propagación rápida y completa de la llama tras la ignición y minimiza las zonas muertas donde la mezcla podría no arder completamente. La forma de esta cámara ha evolucionado considerablemente a lo largo de las décadas, desde diseños simples hasta geometrías complejas optimizadas mediante simulación computacional. Algunos motores modernos incorporan tecnologías adicionales como la inyección directa de combustible dentro de la cámara o múltiples bujías para mejorar aún más la combustión. La temperatura en este espacio puede superar los dos mil grados centígrados durante la explosión, lo que exige materiales capaces de resistir estos extremos térmicos ciclo tras ciclo durante años de operación.

Sistema de válvulas: regulando la respiración del motor

Si los cilindros representan el corazón del motor, las válvulas funcionan como sus pulmones, controlando precisamente cuándo entra aire fresco y cuándo salen los gases quemados. Este sistema de distribución resulta absolutamente crítico para el rendimiento del propulsor, ya que determina cuánta mezcla puede ingresar y qué tan eficientemente se evacuan los productos de la combustión. Un motor que no respira adecuadamente nunca alcanzará su potencial, independientemente de cuán bien diseñados estén sus demás componentes. La sincronización perfecta entre la apertura y cierre de válvulas con la posición del pistón marca la diferencia entre un motor eficiente y uno deficiente.

Válvulas de admisión y escape en acción coordinada

Cada cilindro cuenta típicamente con al menos dos válvulas: una de admisión y otra de escape, aunque los motores modernos suelen incorporar cuatro o incluso cinco por cilindro para mejorar el flujo de gases. Las válvulas de admisión suelen ser de mayor diámetro que las de escape, permitiendo que entre el máximo volumen posible de mezcla fresca durante el breve tiempo que permanecen abiertas. Estas válvulas están fabricadas en aceros especiales capaces de soportar las condiciones extremas del interior del motor. Las de escape enfrentan desafíos particularmente severos al estar constantemente expuestas a los gases calientes que abandonan la cámara, alcanzando temperaturas que pueden hacer brillar el metal en color rojo. Un resorte mantiene cada válvula cerrada cuando no debe estar abierta, asegurando el sello hermético necesario durante la compresión y combustión. La superficie de contacto entre la válvula y su asiento en la culata debe ser perfecta para evitar fugas que disminuirían la compresión y el rendimiento. Con el uso, estos asientos pueden desgastarse, especialmente si el motor funciona con combustibles de baja calidad o si el sistema de refrigeración falla.

El árbol de levas y su función en la apertura precisa

El árbol de levas constituye el cerebro mecánico que orquesta la apertura y cierre de todas las válvulas con precisión milimétrica. Se trata de un eje que gira a la mitad de la velocidad del cigüeñal y que incorpora múltiples protuberancias o levas, cada una diseñada para empujar una válvula específica en el momento exacto. La forma de estas levas determina no solo cuándo se abre cada válvula, sino también qué tan rápido lo hace, cuánto tiempo permanece abierta y con qué suavidad se cierra. Estos parámetros se conocen como diagrama de distribución y resultan fundamentales para las características del motor. Un árbol de levas diseñado para máxima potencia abrirá las válvulas más tiempo y con mayor alzada, permitiendo que el motor respire mejor a altas revoluciones pero sacrificando suavidad a bajas vueltas. Por el contrario, un diseño orientado a la eficiencia y conducción urbana utilizará levas más conservadoras. El árbol de levas se sincroniza con el cigüeñal mediante una cadena, correa o engranajes, asegurando que las válvulas se muevan en perfecta armonía con los pistones. Un desfase en esta sincronización puede causar que las válvulas golpeen los pistones con consecuencias catastróficas para el motor.

Componentes auxiliares que hacen posible el funcionamiento óptimo

Más allá de los componentes principales directamente involucrados en la combustión y transformación de energía, un motor requiere diversos sistemas auxiliares sin los cuales no podría funcionar durante más de unos minutos. Estos sistemas complementarios trabajan incansablemente para mantener las condiciones óptimas de operación, proteger los componentes del desgaste prematuro y asegurar que la combustión ocurra de manera eficiente. Ignorar el mantenimiento de cualquiera de estos sistemas auxiliares eventualmente resultará en fallas mecánicas costosas o incluso en la destrucción completa del propulsor.

Sistema de lubricación y refrigeración para preservar el propulsor

El sistema de lubricación cumple la función vital de crear una película de aceite entre todas las superficies metálicas en movimiento, evitando el contacto directo que generaría fricción destructiva, calor excesivo y desgaste acelerado. Una bomba de aceite accionada por el motor mismo extrae el lubricante del cárter y lo impulsa a presión a través de conductos internos hacia todos los puntos críticos como los cojinetes del cigüeñal, las bielas, el árbol de levas y las guías de válvulas. El aceite no solo reduce la fricción sino que también ayuda a disipar calor y transporta partículas contaminantes hacia el filtro. Complementando este sistema, el de refrigeración evita que el motor alcance temperaturas que dañarían los materiales y comprometarían la lubricación. La mayoría de los motores utilizan refrigeración líquida mediante un circuito cerrado donde una bomba hace circular refrigerante a través de conductos en el bloque y la culata, absorbiendo calor que luego se disipa en el radiador mediante el flujo de aire. Un termostato regula la temperatura abriendo o cerrando el paso hacia el radiador según las necesidades térmicas del motor. Algunos diseños utilizan refrigeración por aire, aunque esta solución resulta menos común en automóviles modernos debido a sus limitaciones en climas cálidos o condiciones de uso intensivo.

Alimentación de combustible e ignición en el momento exacto

El sistema de alimentación se encarga de suministrar el combustible desde el tanque hasta los cilindros en la cantidad precisa y en el momento adecuado. En los motores modernos con inyección electrónica, una bomba eléctrica presuriza el combustible y lo envía hacia los inyectores, que son válvulas electromagnéticas controladas por la computadora del motor. Esta unidad de control procesa información de múltiples sensores que miden la cantidad de aire que ingresa, la temperatura del motor, la posición del acelerador y muchos otros parámetros para calcular exactamente cuánto combustible inyectar en cada ciclo. La precisión de este sistema resulta crucial tanto para el rendimiento como para minimizar emisiones contaminantes. Paralelamente, el sistema de ignición genera la chispa eléctrica que enciende la mezcla comprimida en el momento preciso. Una bobina transforma el voltaje de la batería en miles de voltios que saltan entre los electrodos de la bujía, creando un arco eléctrico capaz de iniciar la combustión. El momento exacto en que ocurre esta chispa, conocido como avance de encendido, debe ajustarse según las condiciones de operación. Un encendido demasiado temprano puede causar detonación destructiva, mientras que uno tardío reduce potencia y eficiencia. Los sistemas modernos ajustan este parámetro constantemente mediante algoritmos complejos que optimizan el funcionamiento bajo cualquier condición de manejo.